Innovatív technológia

Hulladékból energia

A technológia megfelelő működtetéséhez a kezelni kívánt anyagáramok megfelelő előkezelése szükséges, mely elsődlegesen az anyagok aprítására, homogenizálására, és szervetlen anyagok mennyiségének csökkentésére fókuszál és anyagáramonként eltérő technológiai lépéseket igényel. A szintézisgáz tisztítását a kezelendő anyagáramhoz szükséges igazítani minden telephelyen.

A technológia működésének lépései

- Kezelő reaktor felmelegítése

- Előkezelt, megfelelő méretűre aprított alapanyag folyamatos feladása a technológiába

- Reaktoron belül a feladott anyagok a hő hatására, alacsony oxigénszint mellett szakaszosan lebomlanak, a keletkező végtermék szintézisgáz

- Szintézisgáz elvétele a reaktorból

- Szintézisgáz tisztítása

- Szintézisgáz tisztítása

- Szintézisgáz szükség szerinti átmeneti tárolása (puffertartály)

- Szintézisgáz hasznosítása gázmotorban, hő opcionális hasznosítása (köpenyhő, emissziós hő)

- Termelt villamos energia hálózatra táplálása, villamos energia értékesítése

- Maradék szilárd anyagok eltávolítása a reaktorból, feladott anyag minősége függvényében

- hasznosítás (pl. gumi feldolgozásából származó maradék korom)

- ártalmatlanítás hulladéklerakón

A technológia alkalmas szerves anyagok és szerves hulladékok feldolgozására

Főbb kezelendő anyagáramok:

- Előkezelt települési hulladékok (RDF / SRF)

- Gumiabroncsok

- Vegyes, anyagában nem hasznosítható csomagolási hulladékok

- Veszélyes hulladékok pl. aprított szennyezett papír és műanyag csomagolások

Molekuláris hőbontó és energetikai újrahasznosító üzem

A molekuláris hőbontó berendezés átalakítja a szerves hulladékokat szintézisgázzá.

Az így előállított gáz teszi eltérővé a molekuláris hőbontást az égetéstől. A molekuláris hőbontás folyamat során a hulladék nem tüzelőanyag, hanem alapanyaga egy magashőmérsékletű kémiai átalakítási folyamatnak.

Ahelyett, hogy csak hőt és elektromosságot termelne, mint ahogy azt a hulladékégető művek teszik, a molekuláris hőbontás által előállított szintézisgázból magasabb értékű kereskedelmi termékek is készülhetnek, például üzemanyagok, vegyianyagok, műtrágyák és akár helyettesítő földgáz is.

Míg a molekuláris hőbontás és az égetés egyaránt termikus folyamatok, fontos kiemelni a molekuláris hőbontás előnyeit az égetéssel szemben.

A hulladékégetés egyszerűen egy tömegégetési technológia hővisszanyeréssel, amely gőzt és/vagy elektromosságot termel. A lakosság elutasítja, mert a hulladék közvetlen elégetése során veszélyes rákkeltő vegyületek, például dioxinok és furánok keletkeznek, amelyeket a légkörbe bocsátanak ki.

Molekuláris hőbontás előnyei az égetéssel szemben

A molekuláris hőbontás során a hulladékot szintézisgázzá alakítják, amely aztán felhasználható:

- gőz és/vagy elektromosság előállítására

- magas értékű termékekhez

- vegyi anyagok előállításához

- folyékony tüzelőanyagok előállításához

A molekuláris hőbontás egyik fontos előnye, hogy a szintézisgáz megtisztítható a különböző szennyeződésektől a felhasználás előtt, így kiküszöbölhető számos olyan típusú gázkibocsátás, amely az utólagos, égetés utáni kibocsátás-szabályozásnak égetőművekben szükséges kibocsátáscsökkentő rendszerek alkalmazásával jár.

A tiszta szintézisgázt fel lehet használni dugattyús motorokban vagy turbinákban villamos energia előállításához, vagy további feldolgozásra, hidrogént, helyettesítő földgázt, vegyi anyagokat, műtrágyákat vagy közlekedési üzemanyagokat állítsanak elő belőle.

A technológia kapacitás adatai

Hulladék feldolgozási kapacitás

• Előkezelt hulladék feldolgozási kapacitás kb. 1 tonna/h, éves feldolgozási kapacitás kb. 7500 tonna/év

• Nyers hulladék feldolgozási kapacitás kb. 15.000 – 20.000 tonna/év

Maradék hulladék

Összetételtől függően 15 – 30% között keletkezik maradék hulladék és ezen anyagok ártalmatlanítására lerakással kerül sor.

Működés

Évi 320 nap működés, 3 műszakos munkarend – 7680 óra/év – kb. 87,6%-os rendelkezésre állás.

Karbantartás

Évi 45 nap karbantartási idő – 1080 óra

Teljesítmény

1 MWh szintézisgáz generátor teljesítmény

Gázmotor

1 MW névleges teljesítmény, szintézisgáz üzemre tervezve

Villamos energia

Szintézisgáz termelés puffer tartályba szabályozható villamos energia termelésre

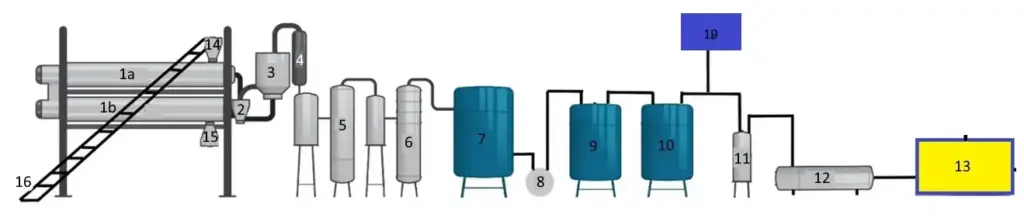

Molekuláris hőbontó rendszer bemutatása

A szállítószalag (16) szállítja a hulladékot a molekuláris hőbontó reaktorba (1), amely a következőkből áll:

– a primer reaktor (1a) a tetején és

– a szekunder reaktor (1b).

Az 1a primer reaktor üzemi hőmérséklete 680 és 1050 Celsius fok között van. Ezt a hőmérsékletet elektromos felfűtéssel biztosítjuk. A nyersanyag stacioner ideje a primer reaktorban 5 és 12 perc között van. A primer reaktorban a nyersanyag részleges bomlása, azaz az illékony termékek eltávolítása, a nedvesség részleges lebontása és a szabadon képződött szén részleges aktiválása történik.

A primer reaktorból (1a) a nyersanyag az alsó részben található szekunder reaktorba (1b) jut, ahol a munkahőmérséklet 400 és 800 Celsius fok között van.

A reaktorban lezajló bomlási folyamat eredményeként keletkezik:

– hamu

– gázok

Jelmagyarázat

- Hőbontó reaktor

- Elválasztó ciklon

- Kátrányszűrő

- Hőcserélő

- Kénmentesítő

- Nehézfém szűrő

- Hőcserélő

- Vákuumszivattyú

- Gázszűrő

- Gázszűrő

- Kompresszor

- Késztermék tartály

- Áramfejlesztő

- Adagolótartály nyersanyagokhoz

- Hamugyűjtő tartály

- Szállítószalag

- Gázégető (biztonsági)

A reaktorból (1) a hamut egy speciális kipufogótartályon (15) keresztül távolítják el, amely biztosítja a berendezés tömítettségét. A tartály kapacitása kb. 1 m3, és a termelési volumen függvényében ürítendő konténerekbe. A hamu felhasználható az építőanyag-, cement- vagy aszfaltgyártásban.

A molekuláris hőbontásból származó gázok egy vákuumszivattyú (8) segítségével folyamatosan kiürülnek és eljutnak a leválasztó ciklonba (2), ahol a gázok által magával vitt finom hamuszemcsék leválasztásra kerülnek.

A (2) ciklonból a gázok a kátrányszűrőbe (3) jutnak, amely zeolitok, dolomit és szén keverékével van megtöltve. Ez a szűrő 900 és 1100 Celsius fok közötti hőmérsékleten működik. A kátrányszűrőből (3) a gázok eljutnak a hőcserélőbe (4), ahol lehűlnek.

A hőcserélőből (4) a gázok a kénvegyületek szűrőjébe (5) és a nehézfémek szűrőjébe (6) jutnak. Ezek a szűrők több rétegben változó szemcseméretű zeolit típusú molekulaszitákat tartalmaznak.

Az (5) és (6) szűrőkből a gázok a hőcserélőbe (7) jutnak, ahol 40 Celsius fokra hűlnek le.

A hőcserélőből (7) a gázok egy kiegészítő szűrőrendszeren (9) és (10) haladnak át, hogy eltávolítsák a savasság és lúgosság nyomait, majd a tárolótartályban (12) összepréselődnek. Kompresszor (11).

A gázégető biztonsági égő (17) csak vészhelyzetben indul el, ha többletgázok vannak, amelyeket nem lehet tárolni, vagy ha a kapcsolt energiatermelő rendszer nem működik.

A keletkező gáz (szintézisgáz) szén-monoxidot, hidrogént, metánt, szén-dioxidot, nitrogént tartalmaz. A folyamat eredményeként kapott szintézisgáz becsült összetétele a feladott alapanyagok függvényében változik, települési hulladékok kezelése esetén a jellemző összetétel:

– metán 40,4 mol%

– szén-dixoid 7,4 mol%

– szén-monoxid 18,8 mol%

– hidrogén 18,6 mol%

– etán 3,1 mol%

– nitrogén 6,8 mol%

– egyéb gázok 4,9 mol%

Kogenerációs fázis

A tárolótartályból (12) a gázok az áramgenerátorba (13) (gázmotor) jutnak, és elektromos áramot kapunk, amely bevezethető a villamos hálózatba. A kapcsolt energiatermeléssel hőenergia is nyerhető, ami kiaknázható.

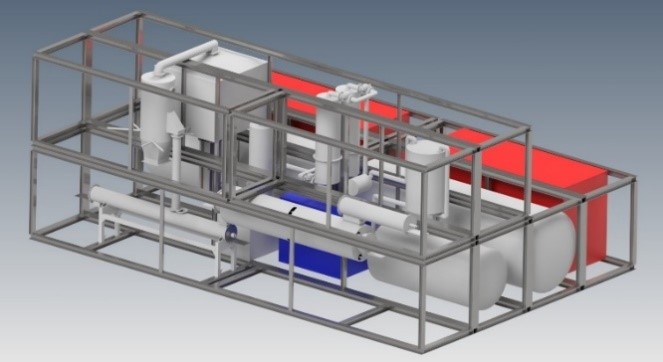

A technológia nettó területigénye

Kezelőmű rendszer modulárisan, konténeres szerkezetbe szerelve, a következő méretekkel készül: (H) 12 m x (sz) 4 m x (h) 5 m.

A befogadó szakaszhoz és a kezelési szakaszhoz kapcsolódó építkezések a létesítményben egy kb. 810 négyzetméter. A telepítést a SCADA rendszerrel állandó kommunikációban lévő helyi PLC-kkel automatizáljuk, amelyek biztosítják a folyamatok felügyeletét és vezérlését.

Ezenkívül a létesítményen belüli üzemeltetéshez a következő berendezések szükségesek: 1 db homlokrakodó és 24/30 köbméteres multiliftes konténerek.

Elérhetőségeink

Kérjük, lépjen velünk kapcsolatba az alábbi elérhetőségeink egyikén vagy töltse ki kapcsolatfelvételi űrlapunkat a weboldalon keresztül.